聯(lián)系方式

天津瀚德威精密機(jī)械有限公司

地址:天津市津南區(qū)北閘口鎮(zhèn)博惠道16號

座機(jī):022-88980363

電話:18522833371

QQ:1134148343

郵箱:[email protected]

網(wǎng)址:ygtol.cn

技術(shù)

常用金屬加工方法

組成機(jī)器的零件大小不一,。金屬切削加工方法也多種多樣。常用的形狀和結(jié)構(gòu)各不相同,。有車削,、鉆削、鏜削,、刨削,、拉削、銑削和磨削等,。盡管它加工原理方面有許多共同之處,。切削運(yùn)動形式不同,但由于所用機(jī)床和刀具不同,,所以它有各自的工藝特點(diǎn)及應(yīng)用范圍,。

一、 車削

1.1 車削的定義

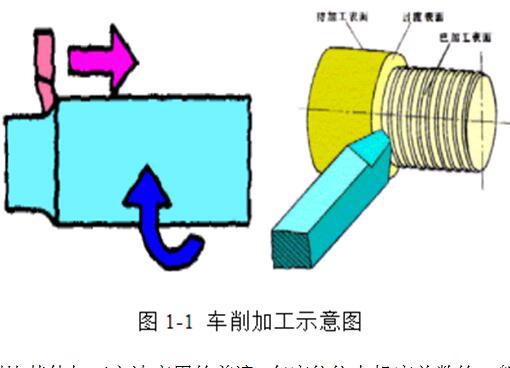

定義:工件旋轉(zhuǎn)作主運(yùn)動,,車刀作進(jìn)給運(yùn)動的切削加工方法,。

車削的主運(yùn)動為零件旋轉(zhuǎn)運(yùn)動,特別適用于加工回轉(zhuǎn)面,,刀具直線移動為進(jìn)給運(yùn)動,。如圖1-1所示。

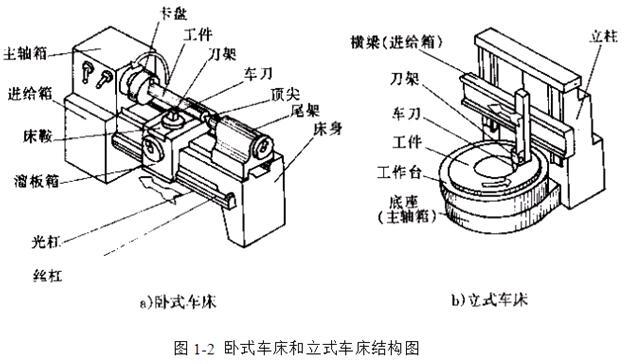

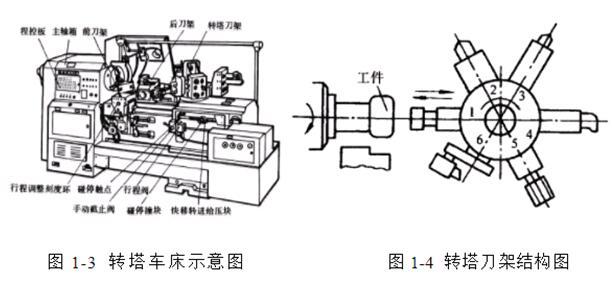

由于車削比其他加工方法應(yīng)用的普遍,。車床往往占機(jī)床總數(shù)的一般的機(jī)械加工車間中20%~50%甚至更多,。根據(jù)加工的需要。如臥式車床,、立式車床,、轉(zhuǎn)塔車床有很多類型車床、自動車床和數(shù)控車床等,。臥式車床和立式車床結(jié)構(gòu)如圖1-2,,1-3,1-4所示,。

1.2 車削的工藝特點(diǎn):

1. 易于保證零件各加工面的位置精度

零件各表面具有相同的回轉(zhuǎn)軸線(車床主軸的回轉(zhuǎn)軸線)——一次裝夾中加工車削時,,同一零件的外圓,、內(nèi)孔、端平面,、溝槽等,。能保證各外圓軸線之間及外圓與內(nèi)孔軸線間的同軸度要求。

2. 生產(chǎn)率較高

一般情況下車削過程是連續(xù)進(jìn)行的,,不易產(chǎn)生沖擊,,切削力基本上不發(fā)生變化。并且當(dāng)車刀幾何形狀,、吃刀量和進(jìn)給量次走刀過程中刀齒多次切入和切出一定時,,切削過程可采用高速切削和強(qiáng)切削層(公稱橫截面積)是不變的切削力變化很小。車削加工既適于單件小批量生產(chǎn),,生產(chǎn)效率高,,也適宜大批量生產(chǎn),。

3. 生產(chǎn)成本較低

車刀是刀具中最簡單的一種,,故刀具費(fèi)用低,制造,、刃磨和安裝均較方便,。車床附件多,加之切削生產(chǎn)率高,,裝夾及調(diào)整時間較短,,故車削成本較低。

4. 適于車削加工的材料廣泛

可以車削黑色金屬(鐵,、錳,、鉻)、有色金屬,,非金(除難以切削的30HRC(洛氏硬度)以上高硬度的淬火鋼件外),,塑性材料(有機(jī)玻璃、橡膠等),,特別適合于有色金屬零件的精加工,。某些有色金屬零件的硬度較低,塑性較大,,若用砂輪磨削,,軟的磨屑易堵塞砂輪,難以得到很光潔的表面,。因此不宜采用磨削加工,,當(dāng)有色金屬零件外表粗糙度值要求較小時,而要用車削或銑削等方法精加工,。

1.3 車削的應(yīng)用

車床上使用不同的車刀或其他刀具,。如內(nèi)外圓柱面、內(nèi)外可以加工各種回轉(zhuǎn)表面,,如圓錐面,、螺紋、溝槽,、端面和成形面等,。加工精度可達(dá)IT8~IT7,外表粗糙度Ra值為1.6~0.8?m,, 精細(xì)車的尺寸公差等級可達(dá)IT6~IT5,,表面粗糙度Ra值為0.4~0.1μm。車削常用來加工單一軸線的零件,,還可以加工多軸線的零件(如曲軸,、偏心軸等)或盤形凸輪,,只需將刀具位置或?qū)④嚧策m當(dāng)改裝,。

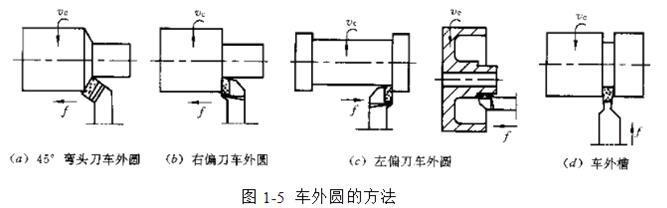

1. 車外圓

左偏刀主要用于需要從左向右進(jìn)給車削右邊有直角軸肩的外圓以及右偏刀無法車削的外圓,。

2. 車孔

車孔是用車削方法擴(kuò)大工件的孔或加工空心工件的內(nèi)表面。車盲孔和臺階孔時,,車刀先縱向進(jìn)給,,當(dāng)車到孔的根部時再橫向從外向中心進(jìn)給車端面或臺階端面。

3. 車端面

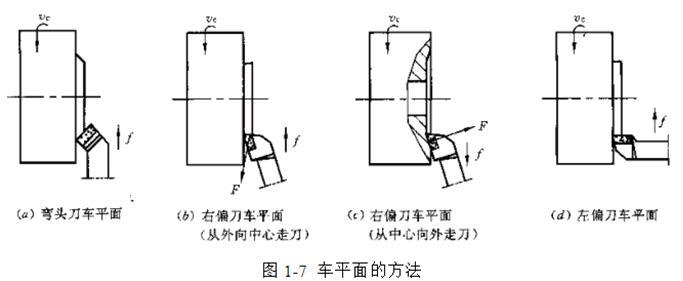

車平面主要是車端面,。圖(a)是用彎頭刀車平面,,可采用較大背吃刀量,切削順利,,表面光潔,,大小平面均可切削;圖(b)是90°右偏刀從外向中心進(jìn)給車平面,,適宜車削尺寸較小的平面或一般的臺肩端面,;圖(c)是90°右偏刀從中心向外進(jìn)給車平面,適宜車削中心帶孔的端面或一般的臺肩端面,;圖(d)是左偏刀車平面,,刀頭強(qiáng)度較好,適宜車削較大平面,,尤其是鑄鍛件的大平面,。

4. 車錐面

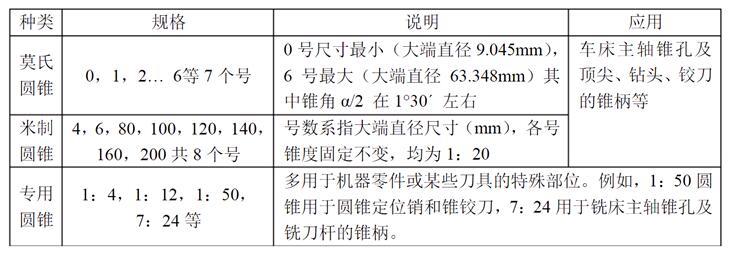

錐面可看作是內(nèi)外圓的一種特殊形式。內(nèi)錐面具有配合緊密,、拆卸方便,、多次拆卸后仍能保持準(zhǔn)確對中的特點(diǎn),廣泛用于要求對中準(zhǔn)確和需要經(jīng)常拆卸的配合件上,。常用的標(biāo)準(zhǔn)圓錐有莫氏圓錐,、米制圓錐和專用圓錐三種。

車錐面的方法:

車錐面的方法:

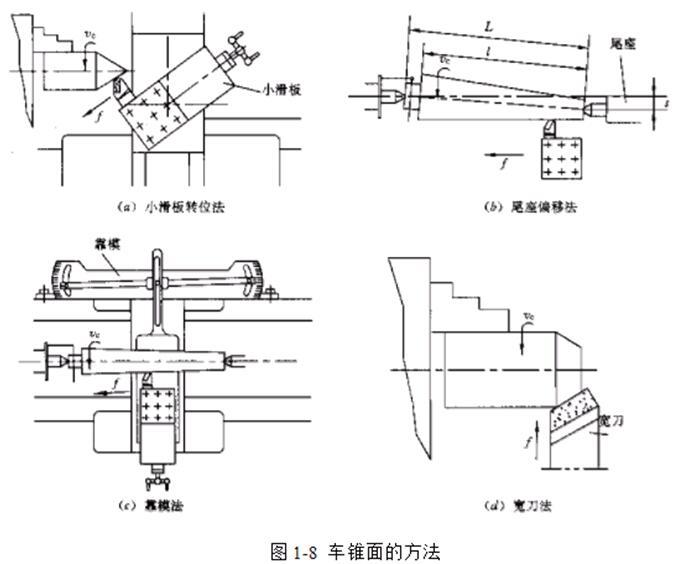

(1)小滑板轉(zhuǎn)位法:主要用于單件小批生產(chǎn)中精度較低和長度較短(≤ 100mm)的內(nèi)錐面,。

(2)尾座偏移法:用于單件或成批生產(chǎn)中軸類零件上較長的外錐面,。

(3)靠模法:用于成批和大量生產(chǎn)中較長的內(nèi)外錐面。

(4)寬刀法:用于成批和大量生產(chǎn)中較短(≤ 20mm)的內(nèi)外錐面,。

單件小批生產(chǎn)中,,各種軸、盤,、套等類零件多選用適應(yīng)性廣的臥式車床或數(shù)控車床進(jìn)行加工,;直徑大而長度短(長徑比L/D=0.3~0.8)的重型零件,多用立式車床加工,。 成批生產(chǎn)外形較復(fù)雜,,且具有內(nèi)孔及螺紋的中小型軸,、套類零件時,應(yīng)選用轉(zhuǎn)塔車床進(jìn)行加工,。 大批,、大量生產(chǎn)形狀不太復(fù)雜的小型零件,如螺釘,、螺母,、管接頭、軸套類等時,,多選用半自動和自動車床進(jìn)行加工,。它的生產(chǎn)率很高但精度較低。

二,、鉆削

2.1 鉆削的定義

中文名稱:鉆削

其他名稱:鉆孔

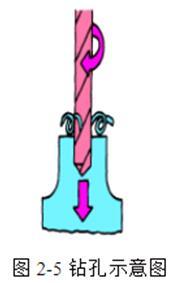

定義:鉆削刀具與工件作相對運(yùn)動并作軸向進(jìn)給運(yùn)動,,在工件上加工孔的方法。

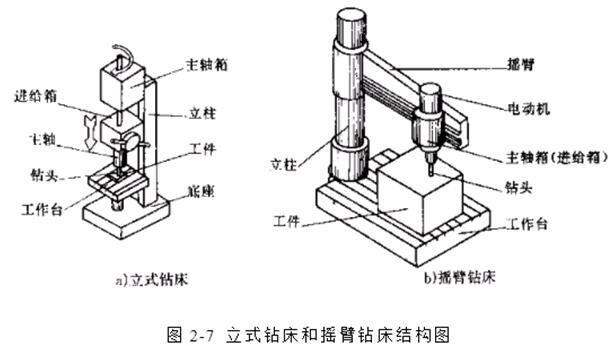

鉆孔是一種最基本的孔加工方法,。鉆孔經(jīng)常在鉆床和車床上進(jìn)行,,也可以在鏜床和銑床上進(jìn)行。常用的鉆床有臺式鉆床,、立式鉆床和搖臂鉆床,。

鉆孔與車削外圓相比,鉆頭工作局部處在已加工表面工作條件要困難得多,,因而引起一些特殊問題,。例如鉆頭的剛度和強(qiáng)度、容屑和排屑,、導(dǎo)向和冷卻潤解圍中滑等,,其特點(diǎn)可概括如下:

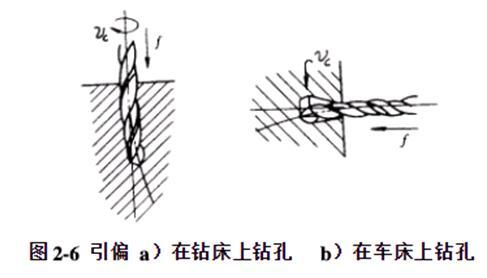

1. 鉆頭易引偏

引偏:指加工時由于鉆頭彎曲而引起的孔徑擴(kuò)大、孔不圓或孔的軸線歪斜等,,見圖2-6,。

原因:由于鉆頭橫刃定心不準(zhǔn),鉆頭剛性和導(dǎo)向作用較差,,切入時鉆頭易偏移,、彎曲。

2. 排屑困難

鉆孔的切屑較寬,,容屑槽尺寸又受到限制,,流出時與孔壁發(fā)生劇烈摩表面,孔內(nèi)被迫卷成螺旋狀,。使切屑與孔壁發(fā)生較大的摩擦,,擠壓、拉毛和刮傷已加工表面,,降低表面質(zhì)量,。甚至?xí)行甲枞谌菪疾劾?,卡死或折斷鉆頭,刀具磨損快,。

為了改善排屑條件,,可在鉆頭上修磨出分屑槽,將寬的切屑分成窄條,,以利于排屑,。當(dāng)鉆深孔時,,應(yīng)采用合適的深孔鉆進(jìn)行加工,。

3. 切削溫度高。

由于鉆削是一種半封閉式的切削,,主切削刃上近鉆芯處和橫刃上皆有很大的負(fù)前角,,鉆削時所產(chǎn)生的熱量由工件吸收的很多,大量高溫切屑不能及時排出,切削液難以注入到切削區(qū),,切削熱不易傳散,。 切屑、刀具與工件之間的摩擦很大,,因此切削溫度較高,,刀具磨損大,并限制了鉆削用量和生產(chǎn)率的提高,。

4. 精度低

鉆削的精度較低,,表面較粗糙,一般加工精度在IT10以下,,表面粗糙度Ra值大于12.5?m,,生產(chǎn)效率也較低。因此,,鉆孔主要用于粗加工或預(yù)加工工序,。

2.2 鉆削的應(yīng)用

單件、小批生產(chǎn)中,,中小型工件上的小孔(D<13 mm)常用臺式鉆床加工,,較大的孔(D<50 mm)常用立式鉆床加工;大中型工件上的孔應(yīng)采用搖臂鉆床加工,,回轉(zhuǎn)體工件上的孔在車床上加工,。 在成批和大量生產(chǎn)中,為了保證加工精度,,提高生產(chǎn)效率和降低加工成本,,廣泛使用鉆模、多軸鉆或組合機(jī)床進(jìn)行孔的加工,。

精度高,、粗糙度小的中小直徑孔(D<50mm),,在鉆削之后,常常需要采用擴(kuò)扎和鉸孔進(jìn)行半精加工和精加工,。

三 鏜削

3.1 鏜削的定義

中文名稱:鏜削

其他名稱:鏜孔

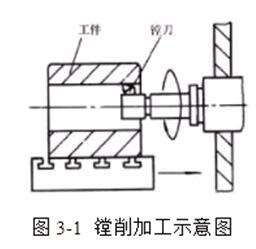

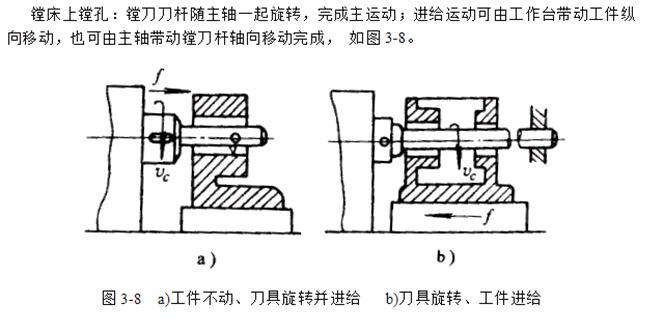

定義:鏜刀旋轉(zhuǎn)作主運(yùn)動,,工件或鏜刀作進(jìn)給運(yùn)動的切削加工方法。 鏜削加工主要在銑鏜床,、鏜床上進(jìn)行,。

鏜孔是對鍛出,鑄出或鉆出孔的進(jìn)一步加工,,鏜孔可擴(kuò)大孔徑,,提高精度,減小表面粗糙度,,還可以較好地糾正原來孔軸線的偏斜,。鏜孔可以分為粗鏜、半精鏜和精鏜,。一般鏜孔精度達(dá)IT8~IT11,,表面粗糙度Ra值為0.8~l.6?m; 精細(xì)鏜時,,精度可達(dá)IT7~IT6,,表面粗糙度Ra值為0.2~0.8?m。單刃鏜刀和多刃鏜刀見圖3-2和圖3-3.

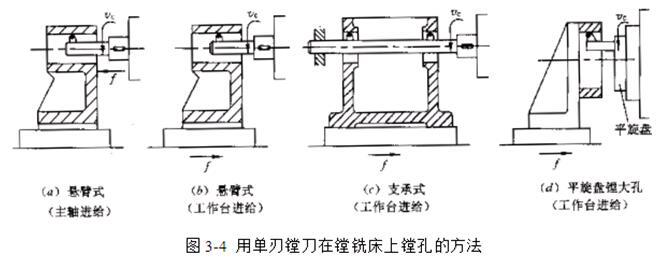

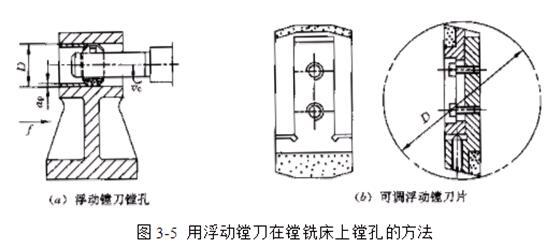

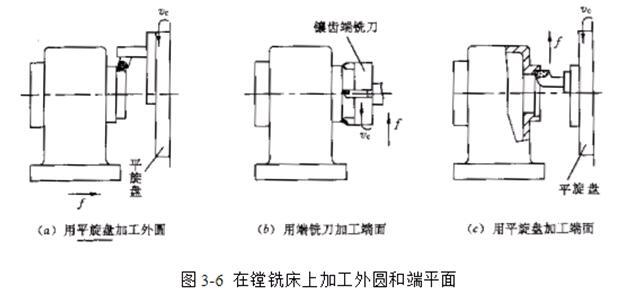

在銑鏜床上鏜孔的方法如圖3-4和3-5所示,。單刃鏜刀是把鏜刀頭安裝在鏜刀桿上,,其孔徑大小靠調(diào)整刀頭的懸伸長度來保證,多用于單件小批生產(chǎn)中,。在普通銑鏜床鏜孔,,與車孔基本類似,粗鏜的的尺寸公差等級為IT12~IT11,,表面粗糙度Ra值為25~12.5μm,,半精鏜的的尺寸公差等級為IT10~IT9;表面粗糙度Ra值為6.3~3.2μm,;精鏜的的尺寸公差等級為IT8~IT7,,表面粗糙度Ra值為1.6~0.8μm。

可調(diào)浮動鏜刀片(圖3-6(b))的兩切削刃之間的距離為孔徑尺寸,,可通過調(diào)節(jié)用百分尺檢測獲得,。

鏜孔分為一般鏜孔和深孔鏜孔,一般鏜孔在普通車床就可以,,把鏜刀固定在車床尾座或者固定在小刀架上都可以,。深孔鏜孔需要專用的深孔鉆鏜床,鏜刀要加上鏜稈,,還要加上液壓泵站利用冷卻液把鐵屑排除,。

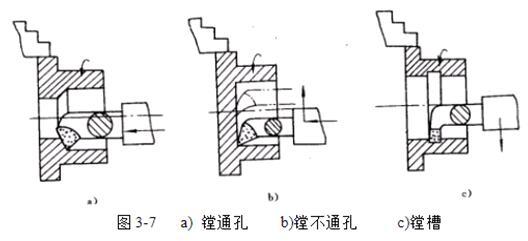

車床上鏜孔:工件旋轉(zhuǎn),、鏜刀進(jìn)給,如圖3-7所示.

四 刨削

4.1 刨削的定義

中文名稱:刨削

定義:刨刀與工件作水平方向相對直線往復(fù)運(yùn)動的切削加工方法,。

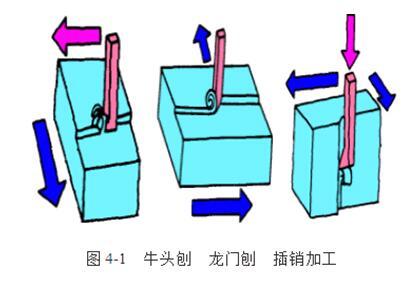

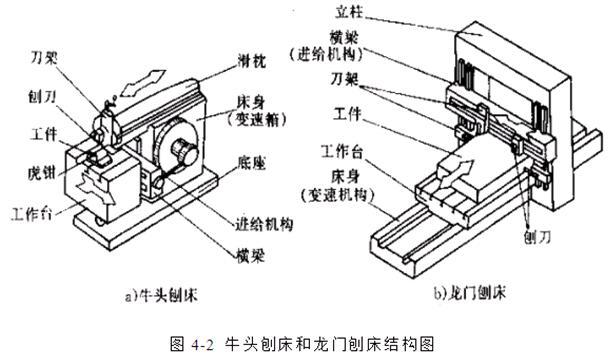

刨削是平面加工的主要方法之一.是單件小批量生產(chǎn)的平面加工最常用的加工方法,。常見的刨床類機(jī)床有牛頭刨床、龍門刨床和插床等,,如圖4-1和圖4-2所示,。

4.2 刨削的工藝特點(diǎn)

1. 通用性好

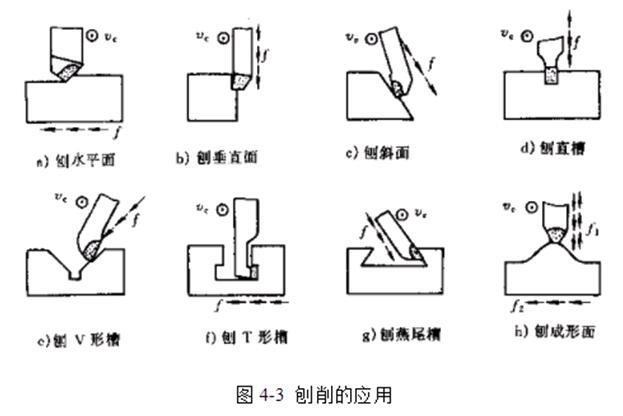

根據(jù)切削運(yùn)動和具體的加工要求。價格低,,刨床的結(jié)構(gòu)比車床,、銑床簡單。調(diào)整和操作也較方便,。所用的單刃刨刀與車刀基本相同,。制造、刃磨和安裝皆較方便,。形狀簡單??杉庸ご怪?、水平的平面,還可加工T型槽,、V型槽,,燕尾槽等。

2. 生產(chǎn)率較低

刨削的主運(yùn)動為往復(fù)直線運(yùn)動,。加之刀具切入和切出時有反向沖擊時受慣性力的影響,,一個表面往往要限制了切削速度的提高。單刃刨刀實(shí)際參加切削的切削刃長度有限,,經(jīng)過多次行程才干加工進(jìn)去,。加工不連基本工藝時間較長。刨刀返回行程時不進(jìn)行切削,。刨削的生產(chǎn)率低于銑削,。但是對于狹長外表(如導(dǎo)軌、長槽等)增加了輔助時間,,加工刨削的生產(chǎn)率可能高于銑削,。

3. 加工精度不高

刨削的精度可達(dá)IT8~IT7,表面粗糙度Ra值為1.6~6.3?m,。當(dāng)采用寬刀精刨時,,即在龍門刨床上進(jìn)行多件或多刀加工時,用寬刃刨刀以很低的切削速度,,切去工件表面上一層極薄的金屬,,平面度不大于0.02/1000,,表面粗糙度Ra值可達(dá)0.4~0.8?m。

4.3 刨削的應(yīng)用

由于刨削的特點(diǎn),。維修車間和模具車間應(yīng)用較多,。 刨削主要用在單件小批量生產(chǎn)中, 刨削主要用來加工平面,,也廣泛用于加工直槽,。如圖4-3所示。

牛頭刨床的最大刨削長度一般不超過1000mm,,因此只適于加工中,、小型工件。龍門刨床主要用來加工大型工件,,或同時加工多個中,、小型工件。

插床又稱立式牛頭刨床,,主要用來加工工件的內(nèi)表面,,如鍵槽、花鍵槽等,,也可用于加工多邊形孔,,如四方孔、六方孔等,。特別適于加工盲孔或有障礙臺肩的內(nèi)表面,。

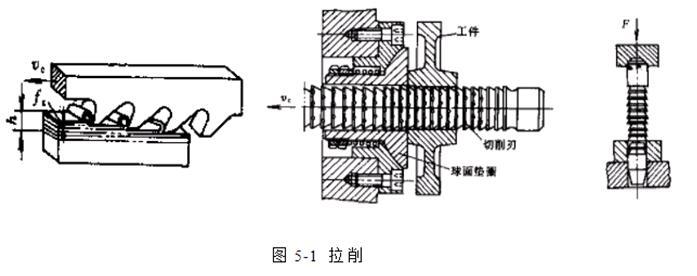

五 拉削

5.1 拉削的定義

中文名稱:拉削

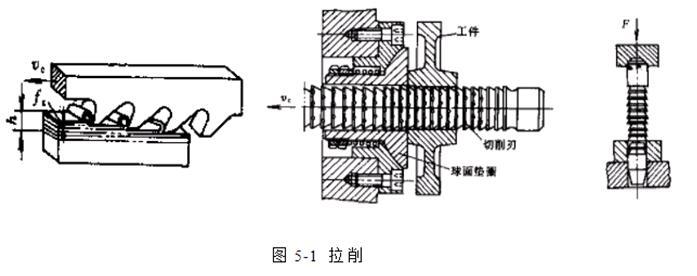

定義:用拉刀在拉力作用下作軸向運(yùn)動,加工工件內(nèi),、外表面的方法,。利用多齒的拉刀,逐齒依次從工件上切下很薄的金屬層,,使表面達(dá)到較高的精度和較小的粗糙度值,,如圖5-1所示。

5.2拉削的工藝特點(diǎn):

1 生產(chǎn)率高,。由于拉刀是多齒刀具,,同時參加工作的刀齒數(shù)較多,同時參與切削的切削刃較長,,并且在拉刀的一次工作行程中能夠完成粗—半精—精加工,,大大縮短了基本工藝時間和輔助時間。

2 加工精度高,、外表粗糙度較小,。拉刀具有校準(zhǔn)部分,其作用是校準(zhǔn)尺寸,修光表面,,并可作為精切齒的后備刀齒,。拉削的切削速度較低,切削過程比較平穩(wěn),,并可避免積屑瘤的產(chǎn)生,。一般拉孔的精度為IT8~IT7,表面粗糙度Ra值為0.4~0.8?m,。

3 拉床結(jié)構(gòu)和操作比較簡單,。拉削只有一個主運(yùn)動。但拉削時切削速度較低,。刃磨一次可以加工數(shù)以千計的零件,,刀具磨損較慢,一把拉刀又可以重磨多次,。

4 拉刀成本高,。由于拉刀的結(jié)構(gòu)和形狀復(fù)雜,制造成精度和表面質(zhì)量要求較高。

5 不能拉削加工盲孔,、深孔,、階梯孔及有障礙的外表面,拉削不能糾正孔的位置誤差。

5.3 拉削的應(yīng)用

雖然內(nèi)拉刀屬定尺寸刀具,。但每把內(nèi)拉刀只能拉削一種尺寸和形狀的內(nèi)表面,。內(nèi)拉刀可以加工各種形狀的通孔。例如圓孔,、方孔、多邊形孔,、花鍵孔和內(nèi)齒輪等,。還可以例如鍵槽、T形槽,、燕尾槽和渦輪盤上的榫槽等,。外拉削可以加工平面、加工多種形狀的溝槽,。成形面,、外齒輪和葉片的榫頭等。如圖5-2所示

六,、銑削

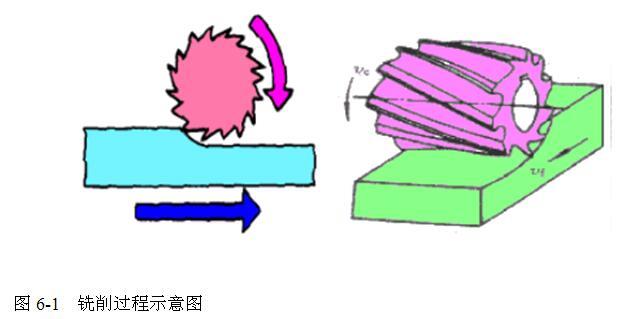

6.1 銑削的定義

中文名稱:銑削

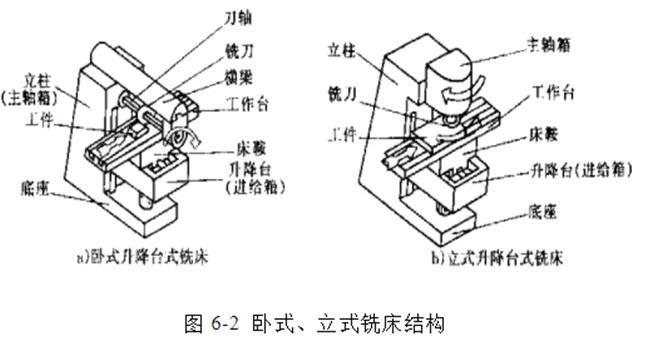

定義:銑刀旋轉(zhuǎn)作主運(yùn)動,,工件或銑刀作進(jìn)給運(yùn)動的切削加工方法,見圖6-1,。 銑削是平面的主要加工方法之一,。銑削時,零件隨工作臺的運(yùn)銑刀的旋轉(zhuǎn)是主運(yùn)動,。 常用的升降臺臥式銑床和立式銑床,,圖6-2所示,。銑削大型零件的動是進(jìn)給運(yùn)動。銑床的種類很多,,平面則用龍門銑床,。多用于批量生產(chǎn),生產(chǎn)率較高,。

加工對象:平面(水平面,、垂直面、斜面),、溝槽(直角槽,、鍵槽、V形槽,、燕尾槽,、T形槽、圓弧槽,、螺旋槽),、成形面、孔(鉆孔,、擴(kuò)孔,、鉸孔、銑孔)和分度工作,。

1. 生產(chǎn)率較高

銑刀是典型的多齒刀具,。并且參與刀削的切削刃較銑削時有幾個刀齒同時參加工作。且無刨削那樣的空回行程,,切削速度也較高,。但加工狹長平面或長直刨削比銑削生產(chǎn)率高。

2. 振動容易發(fā)生

銑刀的刀齒切入和切出時產(chǎn)生沖擊,,并將引起同時工作刀齒數(shù)的增減,。在切削過程中每個刀齒的切削層厚度隨刀齒位置的不同而變化,引起切削層橫截面積變化,。

3. 刀齒散熱條件較好

銑刀刀齒在切離工件的一段時間內(nèi),,可以得到一定的冷卻,散熱條件較好,,但是,,切入和切出時熱和力的沖擊將加速刀具的磨損,甚至可能引起硬質(zhì)合金刀片的碎裂,。

4 加工精度

加工精度一般為IT8~IT7,,表面粗糙度Ra值為1.6~3.2?m。

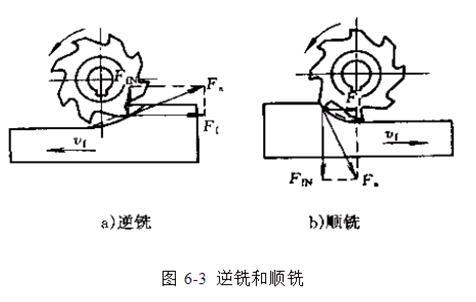

6.3 逆銑與順銑的區(qū)別

·逆銑時,每個刀齒的切削層厚度是由零增大到最大值,。刀齒接觸工件的初期,,不能切入工件,而是在工件表面上擠壓,、滑行,,使刀齒與工件之間的摩擦加大,加速刀具磨損,,同時也使表面質(zhì)量下降,。順銑時,每個刀齒的切削層厚度是由最大減小到零,。 ?

·逆銑時,,銑削力上抬工件;而順銑時,,銑削力將工件壓向工作臺,,減少了工件振動的可能性,尤其銑削薄而長的工件時,,更為有利,。

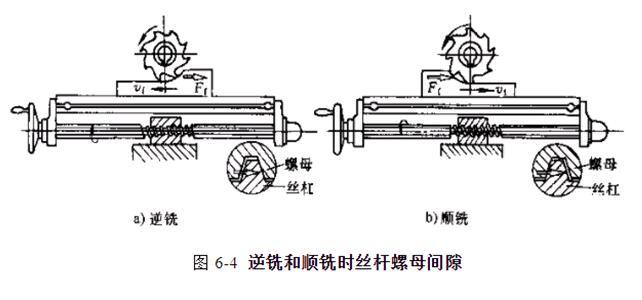

?· 順銑時忽大忽小的水平分力Ff與工件的進(jìn)給方向是相同的,工作臺進(jìn)給絲杠與固定螺母之間一般都存在間隙,,間隙在進(jìn)給方向的前方,。由于Ff的作用使工件連同工作臺和絲桿一起向前竄動,造成進(jìn)給量突然增大甚至打刀,。而逆銑水平分力與進(jìn)給方向相反,,銑削過程中工作臺絲桿始終壓向螺母,不會引起工件竄動,。如圖6-3,6-4所示,。

逆銑與順銑的確定:

·根據(jù)上面分析,當(dāng)工件表面有硬皮,,機(jī)床的進(jìn)給機(jī)構(gòu)有間隙時,應(yīng)選用逆銑,。因?yàn)槟驺姇r,,刀齒是從已加工表面切入,不會崩刃,;機(jī)床進(jìn)給機(jī)構(gòu)的間隙不會引起振動和爬行,,因此粗銑時應(yīng)盡量采用逆銑。生產(chǎn)中多用逆銑,。 ?

·當(dāng)工件表面無硬皮,,機(jī)床進(jìn)給機(jī)構(gòu)無間隙時,應(yīng)選用順銑。因?yàn)轫樸娂庸ず螅?/span>零件表面質(zhì)量好,,刀齒磨損小因此,精銑時,,尤其是零件材料為鋁鎂合金、鈦合金或耐熱合金時,,應(yīng)盡量采用順銑,。 6.4 銑削的應(yīng)用 主要用來加工平面(包括水平面,、垂直面和斜面),、溝槽,、成形面和切斷等。單件,、小批生產(chǎn)中,,加工小,、中型工件多用升降臺式銑床(臥式和立式兩種),。加工中、大型工件時可以采用龍門銑床,。龍門銑床與龍門刨床相似,有3~4個可同時工作的銑頭,,生產(chǎn)率高,,廣泛用于成批和大量生產(chǎn)中。在單件小批生產(chǎn)中,有些盤狀成形零件,,也可以用立銑刀在立式銑床上加工。

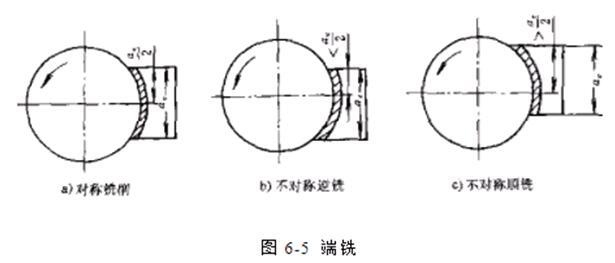

1. 端銑

對稱端銑:銑刀和工件相對對稱,。

不對稱端銑:銑刀和工件相對不對稱,。

可以通過調(diào)整銑刀和工件相對位置來調(diào)節(jié)刀齒切入和切出時的切削層厚度,,改善銑削過程,。 見圖6-5所示,。

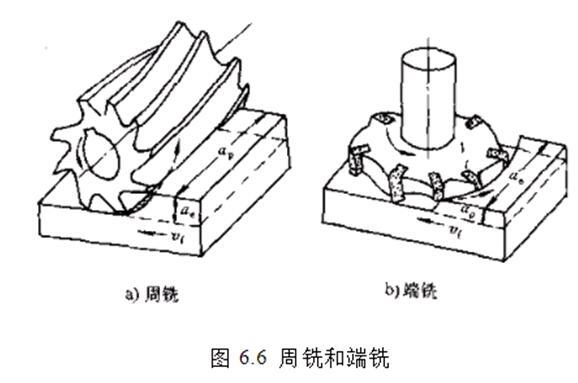

2. 周銑和端銑比較

·周銑時,同時工作的刀齒數(shù)與加工余量有關(guān),一般僅有1~2個,。而端銑時,,同時工作的刀齒數(shù)與被加工表面的寬度有關(guān),,而與加工余量無關(guān)。 ?

·端銑的切削過程比周銑時平穩(wěn),,有利于提高加工質(zhì)量,。 ?

·端銑刀的刀齒切入和切出工件時,雖然切削層厚度較小,,但不像周銑時切削層厚度變?yōu)榱?,從而改善了刀具后刀面與工件的摩擦狀況,提高了刀具耐用度,,并可減小表面粗糙度,。

·端銑刀直接安裝在銑床的主軸端部,懸伸長度較小,,刀具系統(tǒng)的剛度較好,,而圓柱銑刀安裝在細(xì)長的刀軸上,刀具系統(tǒng)的剛度遠(yuǎn)不如端銑刀,。 ?

· 端銑刀可方便地鑲裝硬質(zhì)合金刀片,,而圓柱銑刀多采用高速鋼制造。端銑時可以采用高速銑削,,不僅大大提高了生產(chǎn)效率,,也提高了已加工表面質(zhì)量。

2. 銑平面

銑削平面是周銑和端銑的復(fù)合加工,,根據(jù)銑刀的不同,,一般有以下用途。

(1)鑲齒端銑刀:刀齒為硬質(zhì)合金,,切削速度Vc>100m/min,,生產(chǎn)率高,,主要加工大平面。 (2)套式立銑刀:高速鋼,,切削速度Vc為30~40 100m/min,生產(chǎn)率低,,用于銑削各種中小平面和臺階面,。

(3)圓柱銑刀:高速鋼,臥銑銑削中小平面,。

(4)三面刃銑刀:臥銑銑削小型臺階面和四方,、六方螺釘頭等小平面。

(5)立銑刀:銑削中小平面,。

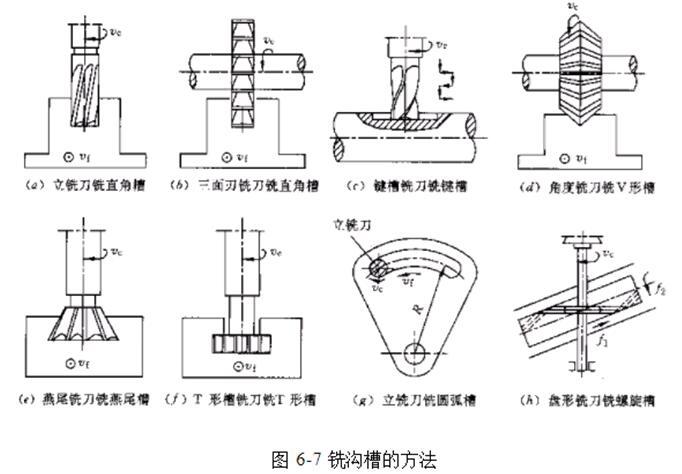

3.銑溝槽

七,、磨削

7.1 磨削的定義

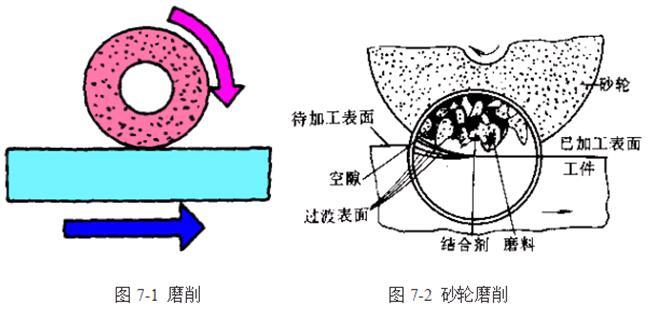

中文名稱:磨削

定義:磨具以較高的線速度旋轉(zhuǎn),對工件表面進(jìn)行加工的方法,。如圖7-1所示,。通常把使用磨具進(jìn)行加工稱為磨床。常用的磨具有固結(jié)磨具(如砂輪,、油石等)和涂附磨具(如砂帶,、砂布等),,磨床按加工用途的不同可分為外圓磨床,、內(nèi)圓磨床和平面磨床等,。

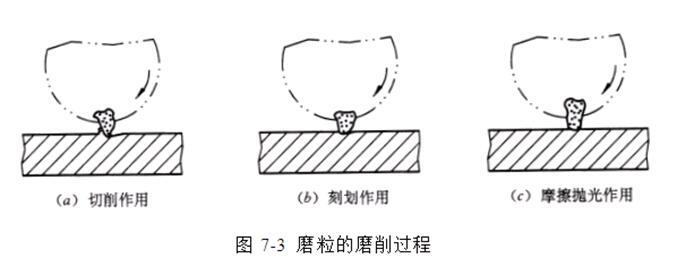

7.1 砂輪的特征要素

砂輪是由一定比例的硬度很高的粒狀磨料和結(jié)合劑壓制燒結(jié)而成的多孔物體。磨削時與砂輪的選擇合理與否至關(guān)重要,。砂輪的性能主要取能否取得較高的加工質(zhì)量和生產(chǎn)率,。決于砂輪的磨料,、粒度、結(jié)合劑,、硬度、組織及形狀尺寸等因素,。這些稱為砂輪的特征要素,。如圖7-2所示,。

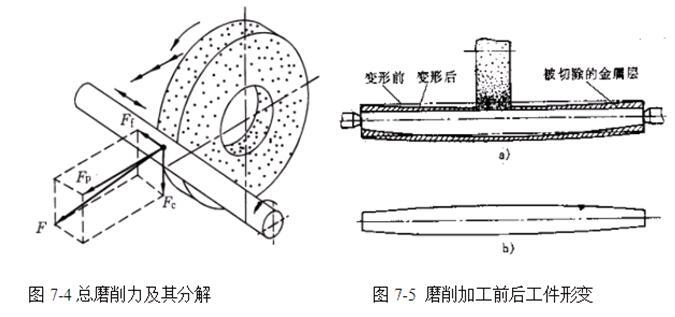

7.2 磨粒的切削過程(如圖7-3所示)

磨削過程的實(shí)質(zhì)是切削,、刻劃和摩擦拋光的綜合作用過程,由此可獲得較小的表面粗糙度值,。粗磨時以切削作用為主,,精磨時切削作用和摩擦拋光作用同時并存。

(1)砂輪表面突起高度較大和較為鋒利的磨粒,,切入工件較深且有切屑產(chǎn)生,起切削作用(圖a),。

(2)突起高度較小和較鈍的磨粒,,只能在工件表面刻畫細(xì)微的溝痕,工件材料被擠向兩旁而隆起,,此時無明顯切屑產(chǎn)生,,僅起刻劃作用(圖b)。

(3)比較凹下和已經(jīng)鈍化的磨粒,,既不切削也不刻劃,,只能從工件表面滑擦而過,起摩擦拋光作用(圖c),。

7.3 磨削工藝的特點(diǎn)

1. 精度高,、外表粗糙度小 。

·磨削時,,砂輪表面有極多的切削刃,,并且刃口圓弧半徑較小。磨粒上較鋒利的切削刃,,能夠切下一層很薄的金屬,,切削厚度可以小到數(shù)微米,這是精密加工必須具備的條件之一,。

·磨削所用的磨床,,比一般切削加工機(jī)床精度高,剛度及穩(wěn)定性較好,,并且具有微量進(jìn)給的機(jī)構(gòu),,可以進(jìn)行微量切削,從而保證了精密加工的實(shí)現(xiàn),。

·磨削時,,切削速度很高。當(dāng)磨粒以很高的切削速度從工件表面切過時,同時有很多切削刃進(jìn)行切削,,每個磨刃僅從工件上切下極少量的金屬,,殘留面積高度很小,有利于形成光潔的表面,。

?

·加工精度為IT7~IT6,,表面粗糙度Ra值為0.2~0.8?m。

2. 砂輪有自銳作用

磨削過程中,,磨砂輪的自銳作用是其他切削刀具所沒有的一般刀具的切削刃,。如果鈍損壞,則切削不能繼續(xù)進(jìn)行,,必需換刀或重磨,。而砂輪由于本身的自銳性,使得磨粒能夠以較鋒利的刃囗對零件進(jìn)行切削,。實(shí)際生產(chǎn)中,,有時就利用這一原理進(jìn)行強(qiáng)力連續(xù)磨削以提高磨削加工的生產(chǎn)效率。 磨削過程中,,磨粒在高速,、高壓與高溫的作用下,將逐漸磨損而變得圓鈍,,圓鈍的磨粒,,切削能力下降,作用于磨粒上的力不斷增大,。當(dāng)此力超過磨粒強(qiáng)度極限時,,磨粒就會破碎,產(chǎn)生新的較鋒利的棱角,,代替舊的圓鈍磨粒進(jìn)行磨削,;當(dāng)此力超過砂輪結(jié)合劑的粘結(jié)力時,圓鈍的磨粒就會從砂輪表面脫落,,露出一層新鮮鋒利的磨粒,,繼續(xù)進(jìn)行磨削。

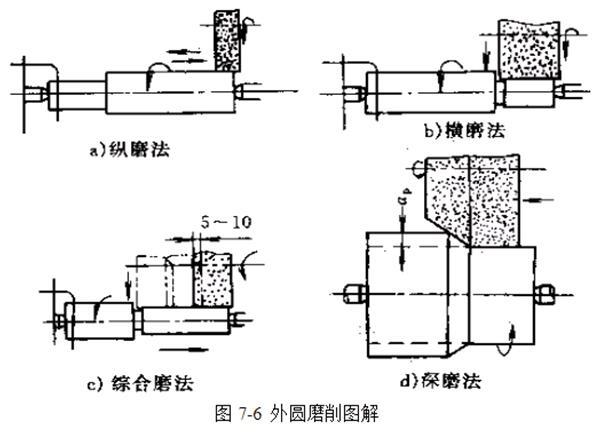

3. 背向磨削力 Fp較大

如圖7-4所示,,磨削時砂輪作用在工件的力為總磨削力F,。F可分解為三個相互垂直方向的分力,即磨削力Fc ,、背向力Fp和進(jìn)給磨削力Ff,。磨削時,由于背吃刀量很小,,所以磨削力Fc較小,,進(jìn)給磨削力Fc則更小,,一般可忽略不計。但背向磨削力Fp很大,。4~5.1?c pFF,,這是因?yàn)樯拜喌膶挾容^大,磨粒又是以很大的負(fù)前角切削的緣故,。在刀具切削加工中,,一般切削力Fc最大,而磨削時是背向磨削力Fp最大,,這是磨削加工的一個顯著特點(diǎn),。

影響:Fp作用于砂輪切入方向,砂輪以很大的力推壓工件,,加速砂輪鈍化,,使砂輪軸和工件均產(chǎn)生彎曲變形,工件易出現(xiàn)圓柱度誤差,,直接影響工件的形狀精度和表面質(zhì)量,,如圖7-5所示。

解決方法:采用精磨,,增加光磨次數(shù),或采用輔助支承,,以消除或減少因Fp所引起的形狀誤差,。

光磨:工件磨到接近最后尺寸(余量一般為0.005~0.01mm)時不再吃刀的磨削。光磨可提高工件的形狀精度,,降低表面粗糙度,。磨削質(zhì)量隨著光磨次數(shù)的增多而提高。

4. 磨削溫度高

磨削速度高,,為一般切削加工的1020倍,,且為負(fù)前角切削,這樣高的切削速度下,,磨削時滑擦,、刻劃和切削 3個階段所消耗的能量絕大擠壓和摩擦較嚴(yán)重。局部轉(zhuǎn)化為熱量,,加上磨粒多,,又因?yàn)樯拜啽旧淼膫鳠嵝院懿睿罅康哪ハ鳠嵩诙虝r間內(nèi)傳散不出去,,磨削區(qū)形成瞬時高溫,,并且大部分磨削熱將傳入零件。一般有80%切削熱傳入工件(刀具切削低于20%),,而且瞬時聚集在工件表層,,形成很大的溫度梯度。工件表層溫度可高達(dá)1000℃ 以上,而表層1mm以下接近室溫,。當(dāng)局部溫度很高時,,表面易產(chǎn)生熱變形,甚至燒傷,。因此,,磨削時需施加大量切削液,以降低磨削溫度,。

5.表面變形強(qiáng)化和殘余應(yīng)力嚴(yán)重

與刀具切削加工相比,,雖然磨削的表面變形強(qiáng)化和殘余應(yīng)力層要淺很多,但程度更為嚴(yán)重,。影響零件的加工工藝,、加工精度和使用性能。

解決方法:及時用金剛石工具修整砂輪,,施加足夠切削液,,增加光磨次數(shù)。

7.4 磨削的應(yīng)用

1)外圓磨削:一般在普通外圓磨床或萬能外圓磨床上進(jìn)行,,外圓磨削有縱,、橫、綜合,、深磨法等,,如圖7-6所示。

縱磨法

·主運(yùn)動:砂輪高速旋轉(zhuǎn)

·圓周進(jìn)給運(yùn)動:工件旋轉(zhuǎn)運(yùn)動,;

·縱向進(jìn)給運(yùn)動:工件和磨床工作臺的往復(fù)直線運(yùn)動,; ?

·橫向進(jìn)給運(yùn)動:砂輪周期性橫向進(jìn)給。

·特點(diǎn):每次磨削量小,,磨削力小,,產(chǎn)生的熱量少,散熱條件較好,。加工精度和表面質(zhì)量好,。適應(yīng)性強(qiáng),生產(chǎn)率較低,。

·應(yīng)用:單件小批生產(chǎn),,精磨,特別是細(xì)長軸的磨削,。實(shí)際中用的最多,。

橫磨法

·切削運(yùn)動:工件不作縱向移動,砂輪以慢速作連續(xù)的橫向進(jìn)給,。

特點(diǎn):生產(chǎn)率高,。工件與砂輪接觸面積大,,磨削力較大,發(fā)熱量多,,磨削溫度高,,工件易發(fā)生變形和燒傷。

·應(yīng)用:成批及大量生產(chǎn),,尤其是工件上的成形表面,。加工表面不太寬且剛性較好的工件。軸的磨削,。

綜合磨法

·先用橫磨法將工件表面分段進(jìn)行粗磨,,相鄰兩段間有5~10mm的搭接,工件上留下0.0l~0.03mm的余量,,然后用縱磨法進(jìn)行精磨,。 ?

·綜合了橫磨法和縱磨法的優(yōu)點(diǎn)。

深磨法

·磨削時用較小的縱向進(jìn)給量,、較大的背吃刀量(一般為0.3mm左右),,在一次行程中切除全部余量。

·前端錐面進(jìn)行粗磨,,圓柱部分精磨和修光,。

·應(yīng)用:大批大量生產(chǎn)中加工剛度較大的工件,且被加工表面兩端有較大的距離,,允許砂輪切入切出,。

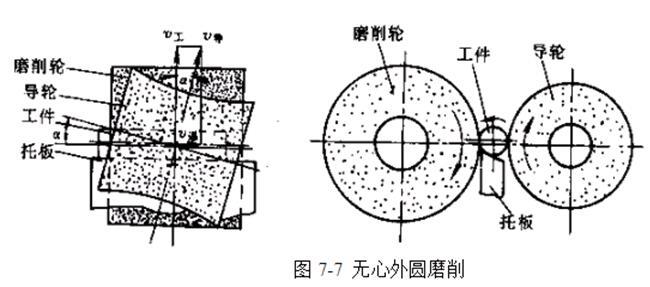

2)在無心外圓磨床上磨外圓

磨削時,工件放在兩個砂輪之間,,下方用托板托住,不用頂尖支持,。較小的一個用橡膠結(jié)合劑做的,,磨粒較粗,稱為導(dǎo)輪,;另一個是用來磨削工件的砂輪,,稱為磨削輪。 導(dǎo)輪軸線相對于砂輪軸線傾斜一角度,,以比磨削輪低得多的速度轉(zhuǎn)動,,靠摩擦力帶動工件旋轉(zhuǎn)。 工件一方面旋轉(zhuǎn)作圓周進(jìn)給,,另一方面作軸向進(jìn)給運(yùn)動,,如圖7-7所示。

無心外圓磨床特點(diǎn):

·工件兩端不需預(yù)先打中心孔,,安裝比較方便,;

·機(jī)床調(diào)整好之后,,可連續(xù)進(jìn)行加工,易于實(shí)現(xiàn)自動化,,生產(chǎn)效率較高,。

·工件被夾持在兩個砂輪之間,不會因背向磨削力而被頂彎,,有利于細(xì)長軸類零件的磨削,。

·無心外圓磨削要求工件的外圓面在圓周上必須是連續(xù)的,如果圓柱表面上有較長的鍵槽或平面等,,導(dǎo)輪將無法帶動工件連續(xù)旋轉(zhuǎn),,故不能磨削。

·因?yàn)楣ぜ煌性谕邪迳?,依靠本身的外圓面定位,,若磨削帶孔的工件,則不能保證外圓面與孔的同軸度,。

·無心外圓磨床的調(diào)整比較復(fù)雜,。

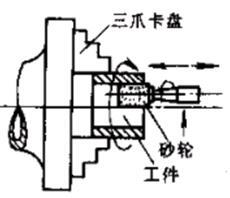

3) 孔的磨削

可以在內(nèi)圓磨床上進(jìn)行,也可以在萬能外圓磨床上進(jìn)行,,它可以加工圓柱孔,、圓錐孔和成形內(nèi)圓面等。

磨削過程:

●縱磨圓柱孔時,,工件安裝在卡盤上旋轉(zhuǎn),,并沿軸向作往復(fù)直線運(yùn)動;砂輪高速旋轉(zhuǎn)并作周期性的橫向進(jìn)給,。 ?

●若磨圓錐孔,,只需將磨床的頭架在水平方向偏轉(zhuǎn)半個錐角。

4) 平面磨削

周磨:利用砂輪的外圓面進(jìn)行磨削,。 ?

●特點(diǎn):砂輪與工件的接觸面積小,,散熱、冷卻和排屑情況較好,,加工質(zhì)量較高,。 ?

●應(yīng)用:加工質(zhì)量要求較高的工件。 ? 設(shè)備:臥軸平面磨床,。 端磨:利用砂輪的端面進(jìn)行磨削,。 ?

●特點(diǎn):磨頭伸出長度較短,剛度較好,,允許采用較大打磨削用量,,生產(chǎn)率較高。但砂輪與工件的接觸面積大,,發(fā)熱量多,、冷卻較困難,,加工質(zhì)量較低。 ?

●應(yīng)用:加工質(zhì)量要求不很高的工件,,代替銑削作為精磨前的預(yù)加工,。 ?

●設(shè)備:立軸平面磨床。

7.5 磨削發(fā)展方向

1,、高精度,、小粗糙度磨削

如精密磨削、超精磨削,,鏡面磨削,。

要求:磨床精度,運(yùn)動平穩(wěn)性,,合理的工藝參數(shù),,砂輪精細(xì)修整。

磨削過程:磨削時,,磨粒的微刃在工件表面上切下微細(xì)切屑,,同時在適當(dāng)?shù)哪ハ鲏毫ο拢柚脞g狀態(tài)的微刃,,對工件表面產(chǎn)生摩擦拋光作用,,從而獲得高的精度和小的表面粗糙度。

2,、高速磨削

磨削速度VC≥50m/s的磨削加工,。因提高工件速度而增加金屬切除率,生產(chǎn)率提高,。 由于磨削速度高,,單位時間內(nèi)通過磨削區(qū)的磨粒數(shù)增多,每個磨粒的切削層厚度將變薄,,切削負(fù)荷減小,,砂輪的耐用度可顯著提高。 由于每個磨粒的切削層厚度小,,工件表面殘留面積的高度小,并且高速磨削時磨??虅澴饔盟纬傻穆∑鸶叨纫残?,因此磨削表面的粗糙度較小。且高速磨削的背向力相應(yīng)減小,,有利于保證工件(特別是剛度差的工件)的加工精度,。

3、強(qiáng)力磨削

以大的背吃刀量和小的縱向進(jìn)給速度進(jìn)行磨削,,又稱緩進(jìn)深切磨削或深磨,。適用于加工各種成形面和溝槽,,特別能有效地磨削難加工材料(如耐熱合金等)。它可以從鑄,、鍛件毛坯直接磨出合乎要求的零件,,生產(chǎn)率大大提高。

高速磨削和強(qiáng)力磨削都對機(jī)床,、砂輪及冷卻方式提出了較高的要求,。

4、砂帶磨削

設(shè)備一般都比較簡單,。砂帶回轉(zhuǎn)為主運(yùn)動,,工件由傳送帶作進(jìn)給運(yùn)動,工件經(jīng)過支承板上方的磨削區(qū),,即完成加工,。

砂帶磨削的生產(chǎn)效率高,加工質(zhì)量好,,能較方便地磨削復(fù)雜形面,,因而成為磨削加工的發(fā)展方向之一,,其應(yīng)用范圍越來越廣,。